Dein Warenkorb ist gerade leer!

Kolben-Zylinderpumpe

Die Kolben-Zylinderpumpe hat einen Ladehub, bei dem das Material in die Pumpe gelangt (Bild 2) und einen Dosierhub, bei dem das Material ausdosiert wird (Bild 4). Zwischen Laden und Dosieren dreht sich der Kolben, um die entsprechenden Anschlüsse zu öffnen und zu schließen (Bilder 1 und 3). Der Dosierhub wird elektronisch gesteuert, wodurch das Volumen und die Durchflussrate extrem genau und wiederholbar sind. Nach Verlassen der Kolbenpumpe kann das Material direkt in eine Dosiernadel oder Mischkammer gelangen. Sie finden unten weitere Informationen über die dynamische Mischkammer.

Die Dosierpumpen basieren auf verschleissarmen keramischen Kolben-Zylinderpumpen. Verschiedene Größen sind verfügbar, um eine Reihe von Volumina bereitzustellen. Die kleinste Ausführung ermöglicht Dosiermengen ab 0.1mm³ in höchster Präzision und Reproduzierbarkeit.

Zu den Dosierköpfen, die Kolbenpumpen verwenden, gehören der numerische volumetrische Monokomponenten-Dispenser (NVD), der numerische volumetrische Zweikomponenten-Dispenser (NBD), der numerische volumetrische Mini-Monokomponenten-Dispenser (Mini-NVD) und der numerische volumetrische Mini-Zweikomponenten-Dispenser (Mini-NBD). Die Hauptbeschränkung von Kolbenpumpen besteht darin, dass sie Mengen, die größer als das Volumen des Pumpenhohlraums sind, nicht kontinuierlich dosieren können. Aus diesem Grund bieten wir auch kontinuierliche Exzenterschneckenpumpen an.

Zweikomponenten-Materialmischung

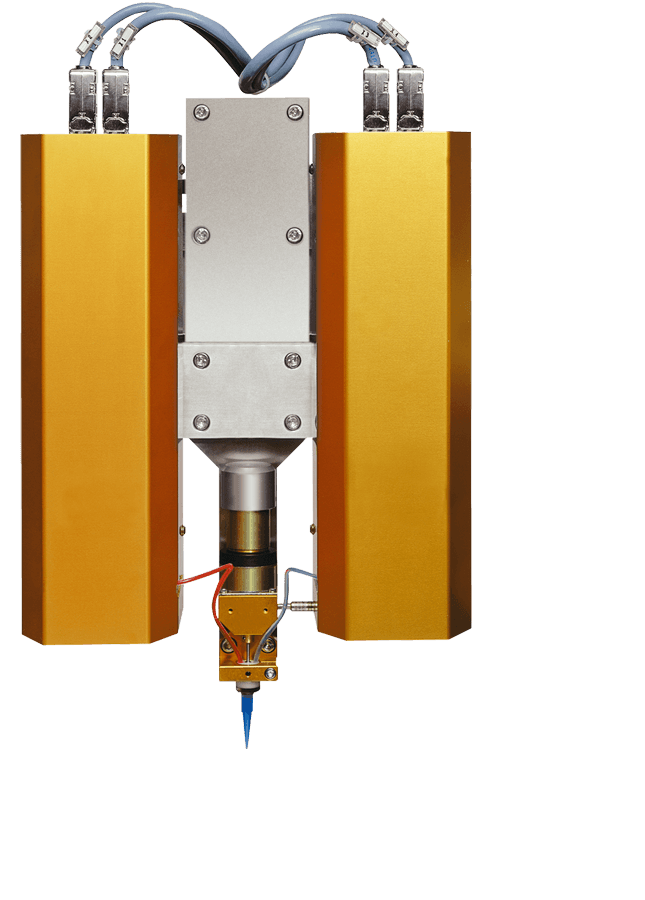

Kommt ein zweikomponentiges Material zum Einsatz, verwendet mta vor dem Mischen getrennte Pumpen für die Harz- und Härterkomponente. Dies gilt für die Kolben- und die kontinuierlichen Pumptechnologien. Da wir für jedes Material individuelle Pumpen verwenden, können wir das Mischungsverhältnis mit hoher Wiederholgenauigkeit präzise steuern.

Nachdem die Pumpen die Materialien dosiert haben, bewegen sich das Harz und der Härter getrennt in eine dynamische Mischkammer. Ein rotierendes Rührflügel mischt die Materialien in der Kammer. Wie bei den Pumpen werden auch die Geschwindigkeit und die Drehzahl des Rührers elektronisch gesteuert. Dies sorgt für die richtige Anzahl von Schichten, ohne das Material zu beschädigen.

Das dynamische Mischen des Materials bietet zwei wesentliche Vorteile gegenüber statischen Mischrohren. Erstens können wir die Mischkammer nach dem Mischervolumen dimensionieren – nicht nach der Anzahl der notwendigen Mischwendeln. Daher kann die Kammer viel kleiner als ein statisches Mischrohr sein. Zweitens beginnt die Reaktion erst, wenn das Material dosiert wird. Infolgedessen reagiert nur sehr wenig Restmaterial zwischen den Dosierungen und die Verarbeitungs- bzw. Topfzeit wird maximiert.

Dadurch können die dynamischen Mischsysteme von mta wesentlich geringere Materialmengen dosieren, als dies mit statischen Mischrohren möglich ist.